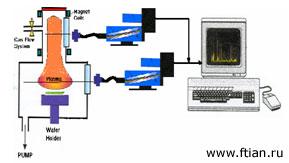

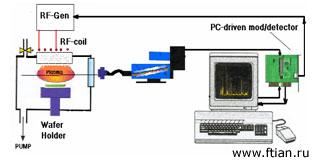

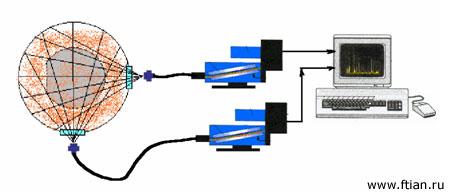

Источники ионов для реактивного ионно-лучевого травления и осаждения пленок из инертных и химически активных газов

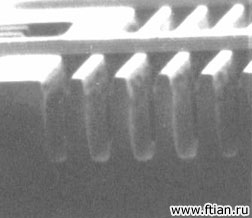

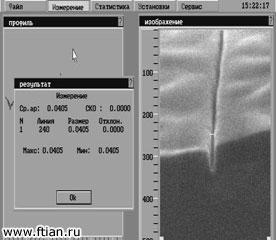

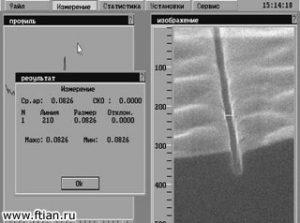

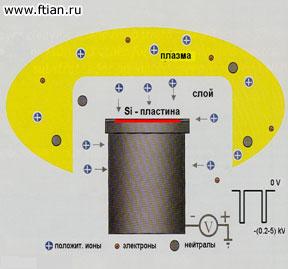

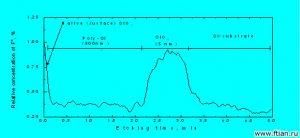

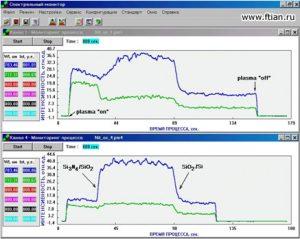

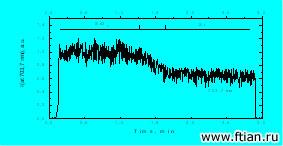

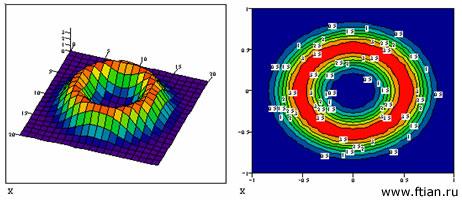

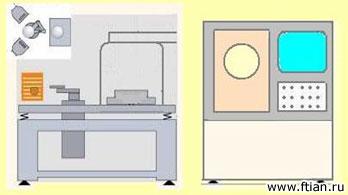

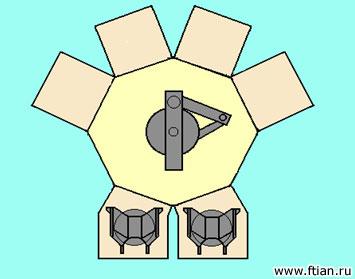

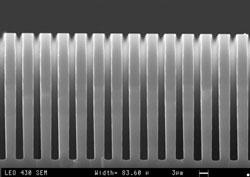

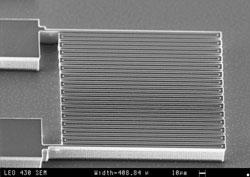

Разработана серия источников ионов для реактивного травления и осаждения тонких пленок. Достоинства и технологические возможности ионно-лучевых технологий: высокая направленность воздействия, обеспечивающая высокую прецизионность; возможность получения вертикальных ступенек при травлении через маску; отсутствие ухода размеров элементов; возможность формирования пучков ионов как инертных, так и химически активных газов; возможность управления энергией ионов в широких пределах; высокая однородность и воспроизводимость обработки; разрешающая способность, нм…< 20 (при травлении через резистивную маску с аспектным отношением 50:1); селективность травления, например, SiO2:Si 20:1.

Маишев Ю.П., Терентьев Ю.П., Шевчук С.Л. Источники ионов и ионно-лучевые технологии нанесения и травления пленочных структур для микро- и наноэлектроники. (Часть 1). «Интеграл», №5 (49). 2009. С. 10 – 12.

Маишев Ю.П., Терентьев Ю.П., Шевчук С.Л. Источники ионов и ионно-лучевые технологии нанесения и травления пленочных структур для микро- и наноэлектроники. (Часть 2). «Интеграл», №6 (50). 2009. С. 18 – 19.